提前半年达到降本目标,他们做对了什么?

2023/06/16

2023年过半,成本管理问题依然在大部分企业的待办事项上悬挂。

没有企业会讲成本不重要,但搁置的原因却有很多:可能是不相信,可能是缺方法,也可能是不紧急。

乔诺上半年拜访了百余家企业,这其中——

90%以上的企业没有做到合理规划资源投入解决成本问题;

10%的企业投了资源却收效甚微;

只有极少数的企业取得了他们自己都没有预料到的成功。

在极少数获得成本管理成功的企业里,有一些是经历了年度大规模战役,构建了稳固的商业格局;有些则是快速胜利的小规模战斗,抢回了更多的市场份额。

成本管理的战役,到底需要怎么打才能胜利?

本文将以一线视角,以乔诺成本专家团队所服务的一家新能源汽车配套供应商T企业为例,通过其降本打法的转变,希望能给您带来一些降本方面的启发。

01

背景:

激烈的外部竞争,内部却增长乏力

电驱动系统是新能源的核心,新能源车通过电驱动系统实现动力的输入和控制。随着新能源汽车的占有量越来越多,电驱动系统的需求与日俱增,赛道上的竞争也愈发激烈。

仅在2023年上海车展期间,包括宁德时代、华为、博世、美的威灵、精进电动、汇川技术、小鹏汽车、博格华纳等多家企业都展示了其最新的电驱动模块产品及技术。

根据NE时代数据统计,2023年4月,新能源乘用车三合一及多合一电驱动系统搭载量为36.1万套,同比增长133.3%,占到总配套量的64.2%。相关数据显示,今年5月份,新能源乘用车批发销量达到67.3万辆,较去年同期增长59.4%,环比增长11.5%。

这些数据都表明,新能源车市场正在持续增长。

T企业是新能源汽车电驱动系统的优质供应商,作为新兴力量,一直处在行业第一梯队,以往在电驱动业务的营收及毛利,均处于行业的中上水平。

但前不久,新能源汽车的价格战,对产业链上游的供应商们均造成了联动效应,整车厂的降价加速了各级供应商的产品降本节奏。身处赛道里,T企业正面临着外部和内部的双重挑战和压力。

一、外部竞争多重压力

一方面,以往的主要竞争对手C企业,依赖技术及其数十亿的营收规模优势,对T企业造成了商业压制;另一方面,新玩家G企业通过成熟的光伏逆变器技术,用低成本低价格的产品逐步蚕食T企业的市场份额。

二、内部数据并不乐观

不仅仅是行业发展迅猛导致的激烈竞争,T企业电驱动业务的各项财务数据,在企业内部也只处于中低位水平,利润比例仅为当前主营业务的六分之一。

因此,T企业的电驱动业务面临增长乏力,利润下滑的双重风险,这是前所未有的挑战。

02

根因:

压在成本身上的三座大山

初始阶段,乔诺成本专家团队与T企业做了一次深入交流。通过产品现状的了解,发现产品本身潜藏着极大的降本空间,如果通过系统的方法解决其产品成本管理的难题,在短期内就可以快速提升产品竞争力。

经过一段时间的深度调研,总结出了T企业在成本管理上,面临着三大难题:

一、成本管理度量标准缺失

公司的第一季度利润与目标相比,存在较大差距,形势并不乐观。其根因在于产品成本底层数据的不完善,数据度量标准缺失,导致过程成本核算与实际成本发生偏差,严重影响业务判断及改进。

二、产品设计缺少协同,缺失外部视角

产品集成方案设计缺少内部设计协同及外部视角,导致器件规格、结构布局、部件归一化等多处存在冗余及过设计问题,研发设计团队思维固化,不敢尝试多方案设计验证,导致了当前产品成本竞争力的缺失。

三、采购与研发缺少产业链维度设计协同

研发针对客户指定的关键价值物料,与采购缺少方案设计协同,陷入独家供应商议价困难的僵局。造成这一后果的根因是,研发前端缺少对产品关键物料的可采购性思考。

起初,T企业内部组织也有降本意识,但都只停留在了段到段的降本做法,研发与采购几乎没有关于成本问题的沟通与业务协同,企业内部也没有系统性的降本方法和成本管理体系。

因此,面对这三大难题,即使企业内部已初步形成了成本管理的意识,也会因缺乏系统性的流程,很难在有限的降本措施中找到责任人,也更难建立相应的管理组织去推动降本落地。

03

六次辅导,三个动作

这家企业降本目标完成120%

基于如上识别出的问题,乔诺成本专家团队与T企业达成降本辅导目标共识,制定了详细的降本实施方案,与T企业的研发团队开展深度协同降本。

经过六次现场辅导,T企业某单产品成功找到了隐藏的降本机会点,降本目标达成率120%,超额完成降本目标,并推进机会点验证落地,预估带来的收益至少达千万元。

产品降本目标的达成固然可喜,最重要的是,T企业的项目团队通过这次辅导,实现了诸多降本方法认知及降本行动上的突破,其中包括:

第一次从研发设计源头上思考降本;

第一次基于设定的目标成本,进行目标设定的细分;

第一次详细与外部产品做拆机对比;

第一次完成研发与采购端的协同降本;

第一次完成了两位数的降本突破。

这些第一次的背后,是认知和行为的改变,从“让你做”转变为“我要做”。

到底是什么原因,让T企业产品降本硕果累累,团队降本意识及行为发生显著转变呢?

经过乔诺成本专家团队与T企业的详细复盘,总结出三个关键动作:

一、引入外部视角,打开想象力空间

打开外部视角,通过学习标杆的设计思路与工艺方案,是产品降本不可或缺方法及手段。向对手学习,取其精华,避其糟粕。

上文所说的拆机,不仅仅是打开自己的产品寻找降本空间,更重要的是将标杆设备的产品相互比较,从最外层的包装开始,到外观件的材料工艺,再到产品内部的设计结构,全方位对产品解剖进行最深层的了解。

举个例子,T企业某产品内部的某控制板连接设计部分,规格设计远远超过了原本的功能需求。而竞争对手相同位置的设计,整块成本只需个位数,既完全的避免了线缆价格昂贵的问题,又使接插连接更加牢固。

二、运用速赢降本方法:全编码N问设计优化法

全编码N问是在降本辅导过程中用到最多的设计优化法,针对某产品的所有物料,提出N个问题,简化现有产品设计,从而识别出产品优化及降本机会点。

N个问题中,常见的5个问题如下:

能不能不用?

能不能少用?

能不能优化/替代?

能不能降单价?

能不能协同?

全编码N问的背后逻辑,在于针对现有产品满足功能的基础上,尽量精简设计,让产品花的每一分钱都有卖点,并能让客户有所感知。

举个例子,螺钉是产品部件中不可或缺的最普遍物料,通过全编码N问,T企业明确了螺钉的选择标准,取消定制化,缩减螺钉种类,然后根据螺钉的规格参数归类,将量少的螺钉归一至更通用的量大的种类,物料归一聚量后,利于跟供应商谈判议价,同时也利于后期物料管理。

归一化不仅降低了物料本身的成本,还能降低物料库存,以及物料维护和管理成本,对产品质量及制造效率提升均有正向改善作用。

三、全方位协同设计降本

这里的全方位协同,指的是围绕关键价值物料,开展产品端、客户端、产业链端的协同降本。

以往T企业的研发与采购很少产生业务协同,处于各自为战的状态。

通过乔诺成本专家团队的介入,研发与采购针对存在的供应商问题展开了深度讨论,“吵”出了物料报价合理且支持采购商务降本谈判的策略,以及中长期的供应商优化替代方案的降本计划,通过扩大现有供应商的资源池,从源头解决了物料的供应风险,为关键价值物料的持续降本奠定了好的基础。

04

一场久违的胜利,三个启发观点

T企业通过引入外脑,打开了降本的想象力,学习并掌握了常规的降本系统方法,产品达成了两位数的降本结果,获得了一场久违的胜利。

通过这个案例,三个降本启发观点与您分享。

一、产品设计一定要简化、聚量

产品的设计一定要在初始阶段就尽量减少使用物料的种类,减少甚至取消定制件,以此来降低后期的管理与维护成本。企业要逐步建立属于自己的可靠的供应商平台,利用个性化成本模型来提升降本效率。

二、端到端的成本管理协同很重要

研发从设计开始以产品为载体,将采购、制造等部门卷积进来,在内部共识成本目标,互相配合;采购是协同外部产业链资源的重要窗口,要把公司的规划及诉求与产业链衔接,做好外部协同。

内外兼修,力出一孔,才能让产品在市场端有竞争力。

三、成本组织能力的建设不能忽视

仅仅是方法上的改变还不够,一家企业一定要有专门的成本管理组织,构建符合产业特点的成本管理流程,让所有部门都有角色参与其中,让所有成员都背有自己的KPI和激励,利出一孔,才能顺畅并有效地将成本管理工作持续开展起来,解决好企业长治久安的问题。

越等待,等待的成本就越来越高。正如开头所言,没有企业会讲成本不重要,降本增效对于企业来说,越早越好,越快越好。

您的企业,或您所在的企业是否已经在成本管理上迈出脚步?

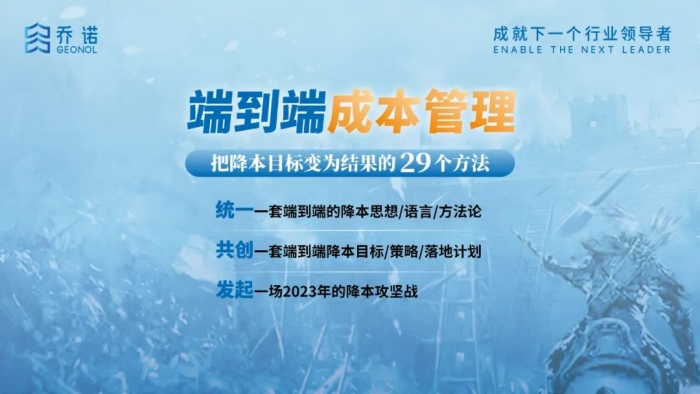

乔诺联合多名跨国企业经营实战专家和前高管,推出推出《端到端成本管理》课程,旨在助力企业把降本目标变为结果,发起一场2023年的降本攻坚战。

400-698-6188

400-698-6188

电话:400-698-6188

电话:400-698-6188 地址:上海市长宁区旭辉虹桥国际1号楼2楼 深圳市南山区卓越后海中心25楼

地址:上海市长宁区旭辉虹桥国际1号楼2楼 深圳市南山区卓越后海中心25楼 乔诺之声公众号

乔诺之声公众号 乔诺之声视频号

乔诺之声视频号