供应链,企业的隐形竞争力

2024/01/02

编者按:

2023年正式进入后疫情时代,中国经济仍处于复苏与调整阶段,外贸形势不容乐观,往日企业增长的“一飞冲天”已不复存在,取而代之的是“内忧外

患”,是需要“正规军”才能打胜仗的时代。

各个行业中的机遇与挑战并存,除技术与创新的较量,随之而来的,还有持续稳定的供应与低成本的竞争。

当前,多数企业面临着供应链管理问题带来的增长问题,乔诺专家团曾走访调研各行各业的企业,发现在供应链层面,许多企业正面临着诸多挑战。

01 四大挑战,影响企业高质量增长

挑战一:供应链“掉链子”,影响出货与营收

例如,医疗行业某企业刚成功突围“0-1”,跻身行业前列,就遇到了某头部企业新技术产品的上市,产品销量和新产品的上市受到很大影响,过去“散

兵游勇”的打法遭遇正规军狙击,这家企业该如何在“1-10”的长跑中突出重围?

“0-1”阶段中,供应链引以为傲的“酒桌打法”无法保障出货、交付、上市上量等工作,甚至产品项目进度,因外购定制零件的设计/质量问题,遭遇延

期,没有流程的供应链数月之间从人人夸赞的核心部门,变成人人喊打的公司罪人。

那么供应链掉链子,到底是谁的错?

挑战二:供应链陷入信任危机,被其他部门孤立

某小家电企业供应链内部经常感慨:前端需求一直在变更,我们每个人三头六臂忙出花来了,还是一堆事情完不成,我们根本没法应对。

但从产品线、研发等部门来看,供应链一直在乱打仗,完全没有规划。供应链全忙于救火,没有人往前看。一味的被动作战、疲于奔命,只会让问题越爆

越多,直到问题爆发、无法解决。甚至某核心零部件的交付问题影响了产品差不多一个多季度的交付,在产品上市之前,才发现供应商端的良率仅有百分

之六十几。

产能不足、良率低、项目进度延后等情况的频繁发生,使供应链进入了信任危机,几乎被其他部门孤立。

挑战三:不知道自己有问题,才是最大的问题

供应链缺乏规划,需要流程与组织。疫情期间,某生产家用医疗器械的企业,订单暴增100倍,却发现自己的供应链体系无法支撑,许多订单无法按时按

量交付。供应体系干部和员工日日打地铺睡公司、加班加点,忙于催料救火,甚至因为疫情原因,仍然无法避免关键部件的缺失,眼睁睁看着钱赚不回来

无法将一纸合同真正变为真金白银。

供应链部门单兵作战,只关注眼前的内容,不注重规划和能力建设,导致后期问题爆发。如果“不知道自己不知道,出了问题不知道如何解决”,那么供

应链部门就只能被问题按在地上摩擦。

为匹配公司的发展,供应链必须转型,形成矩阵型组织,一部分人看路、一部分人修路,并和其他部门充分协同,供应链要有向外的视角和前瞻的能力,

要能够基于未来5年的发展,搭建流程架构。

挑战四:供应链陷入自我膨胀误区,缺乏合作视角

某摄影器材企业近年来发展迅速,成功跻身行业前三,超前达成“0-1”的目标。但供应链掉链子,使这家行业新秀在“1-N”的发展道路上举步维艰。

面对公司前期的小有成就,供应链部门开始陷入自我膨胀的误区,认为“供应商应该主动拥抱我们,主动提出更优惠的价格和解决方案”。没有思考过如

何合理构建供应商资源池,构建良好的战略合作伙伴关系,一味地想当然和索取,结果只会事与愿违。

02 优秀企业穿越经济周期,仍在高质量增长

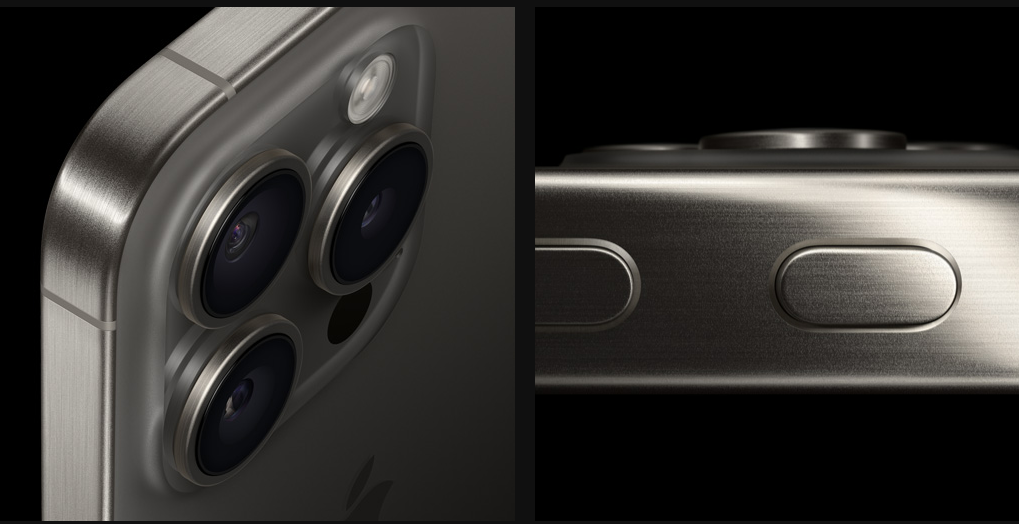

近年来,苹果股价远超大盘,iPhone的销量大家也有目共睹。从0到1考验的是研发,而从1到N考验的是供应链。乔布斯在商业上失败,就是因为供应链

管理跟不上,虽然有好产品,但产品和运营成本做不下来,直到遇到了库克。

乔布斯聚焦从0到1,开发出一个又一个的好产品,个个都注定在历史上是浓墨重彩的一笔;库克专攻从1到N,打造了世界一流的供应链,高质量、低成

本、快速度地复制这些产品。最终苹果的股价一骑绝尘,苹果也变成了世界上最值钱的公司。

2022年,车企都很“嫉妒”比亚迪,不仅体现在销量上,更是“眼馋”供应链体系。这年,大部分新能源企业的产品交付,都饱受芯片短缺、电池涨价、

疫情等因素困扰。但其中,并不包括比亚迪。

比亚迪在强大的供应链垂直整合能力支持下,有效规避了类似风险。2022年,“缺芯贵电”成为高频词,引车圈多位大佬公开“声讨”,但比亚迪的交

付几乎没受疫情影响,供应链是比亚迪能开创“比亚迪速度”(2022年全年销量突破180万辆,同比增长1.5倍)的根基。

除了苹果公司和比亚迪供应链管理的优秀范例,华为mate60的全方位国产化、特斯拉的成本再造等,都带给我们对于供应链的重新审视与思考。毫无疑

问,供应链优势、优秀的供应链管理与布局,构筑了高质量增长的坚实基础。

那么在供应链层面,这些优秀的企业究竟做对了什么?

03 这些高质量增长的企业,做对了什么?

关键动作一:构建顶层架构,基于公司目标,共创变革路径

多数企业都规划过未来5-10年公司发展的目标与落地策略,但恰恰忽略了后端以为不需要成长的供应链部门。未来5-10年,为保障公司发展的目标,供应

链部门的蓝图究竟长成什么样?什么样的组织架构、流程机制能够保障未来公司的急速发展?

供应链本就应该是公司的核心竞争力之一,供应链的蓝图和愿景对准公司的核心战略与价值观展开。

心中有场景、学以实战——供应链业务的落地与优化。

在顶层架构中,添加实际业务落地的细节、添加“血与肉”,方案落地陪跑,帮助供应链团队更加深入理解业务。

关键动作二:分层分级决策,解放高层决策时间

某企业CEO提到,他会参加所有采购的业务决策会议,从一款产品到两款产品,每天要花半天时间全程决策采购业务,后面会有更多产品,高层哪有这么

多精力来做这么多的采购决策?这个问题该如何解决?

通过建立分层分级的决策运作及机制,解放了50%以上高层的时间,同时把高层的一些诉求、业务管控的风险点,通过决策机制、决策要素的管控、如何

召开决策会议、决策委员该从哪些维度审视/决策业务关键点,识别风险,建立组织和机制等方式,进行解决与管控。这样一来,可以说解放了CEO100%

的时间。

关键动作三:建立作战单元,摆脱采购孤军奋战

通过建立一个个作战单元(CEG组织),来分解、承接业务目标,解决采购孤军奋战的问题。一件产品有成千上万个零部件,都靠采购代表拉通,不太现

实,就需要去建立一个个作战团队。

在作战团队中,把研发与采购、品质、工艺等团队充分卷进来,把产品整体业务分解成一个个小品类的作战单元,在这个作战单元里面,对产品立项的需

求、如何筛选供应商、如何管控供应商质量、如何上市、怎样做成本策划等问题,进行分解和承载。

例如,某企业采购履行主管反馈说,之前只要产品一到上市,到GA(量产)节点,所有的交付问题就到了采购履行,采购履行要求供应商增加产线,但供

应商却说增加产线需要投钱;找到商务,商务却说之前谈好了,产能能满足,不需要投钱,这是采购履行自己需要解决的问题,采购履行觉得自己在孤军

奋战。

自从有了CEG组织,团队从一开始就在协同,大家在早期的时候,有哪些新的需求,研发都会参与进来、针对新需求,品质也会及时加入进来、供应商那

边新技术是否准备好了、产线的良率是否正常……在这些方面,采购履行会给出一些建议,大家会一同想办法,将事情达成。

关键动作四:跨部门协同,提前识别风险

正因为有了代表机制,代表将研发和使能部门有效链接了起来。CEG组织组建后,研发主动识别并提出新的技术方案,或提前完成风险识别:“这是一个

新供方,可能会有风险,是否要把新供方拉过来一起看一下”,“新技术准备得如何、是否要拉高层做一些CTO的技术交流,看看是否有新的诉求和风险”

通过跨部门的协同运作组织及机制,研发主动发现风险,主动验证。各部门、各代表紧密融合。

关键动作五:“做厚”供应商管理,实现双赢

思考:我们能够为供应商带来什么?

从多维度进行分析:这家供应商最主要的关注点是什么?最大优势是什么?供应商与我们合作的最大担忧点是什么?

唯有更加全面地对供应商进行分析,才能在与供应商谈合作时,提出交付保障、成本优势等商业诉求时,能够有所切入。

与核心供应商共识未来公司发展规划,从而加深供应商对我们的的了解,进而思考双方的规划发展是否相符合、双方是否志同道合、合作中是否会有互赢。

通过这样的方式,乔诺陪跑的几家供应商都很乐意地提出了合作诉求,达成“先进技术合作费用减免、关键部件品交付资源承诺、定制化芯片成本优化”

等合作目标,真正实现了双赢。

“拿着旧地图找不到新大陆”,欲在淘汰赛中突出重围,供应链如何保驾护航?

1.前瞻性布局:

“凡事预则立”,站在未来看现在,前瞻性布局产业链资源

2.协同:

从“小采购”到“采购域”,采购业务不能封闭,在研发早期就融入进去;

3.供应商管理:

从项目驱动、被动找供应商,到管理产业链、前瞻性布局资源池,建立有序的供应商管理体系,做好供应商全生命周期管理,特别是做厚战略供应商管理。

综上最终达成体系化的建设,形成三个“一”,即一套体系、一个平台、一支队伍。

乔诺咨询扎根本土,聚焦洞察中国企业增长的实操经验,联合多名跨国企业经营实战专家和前高管,推出《极致成本训战营》课程,旨在助力企业超越竞争,

实现产品成本的绝对优势。

400-698-6188

400-698-6188

电话:400-698-6188

电话:400-698-6188 地址:上海市长宁区旭辉虹桥国际1号楼2楼 深圳市南山区卓越后海中心25楼

地址:上海市长宁区旭辉虹桥国际1号楼2楼 深圳市南山区卓越后海中心25楼 乔诺之声公众号

乔诺之声公众号 乔诺之声视频号

乔诺之声视频号